Produktdetaljer

Starway Mold Plastic Injection er det mest kritiske trinnet i produksjonen av injeksjon - støpte produkter. Eventuelle relevante injeksjonsstøpte produkter må ha en spesifikk form for å spesifikt realisere det. Det er nøkkelutstyret i injeksjonsstøpingsprosessen. Høy - Kvalitetsform av plastinjeksjon har en direkte innvirkning på produktkvalitet, produksjonseffektivitet og kostnader.

Fordelene med plastinjeksjon i former er firedoblet:

Høy - presisjonsstøping:

I stand til å produsere deler med komplekse former og høydimensjonal nøyaktighet.

Høy produksjonseffektivitet:

Passer for masseproduksjon med lave enhetskostnader.

Design fleksibilitet:

Former kan tilpasses for å tilpasse seg forskjellige spesifikasjoner, materialer og funksjonelle krav.

Flere materialstøtte:

Kan brukes til å produsere et bredt spekter av termoplast, som ABS, PP, PE, etc.

Topp 5 vanlige prototypeinjeksjonsstøping

Noen av fordelene, ulempene og funksjonene i formene er beskrevet i detalj nedenfor.

aluminiumsform

Kjennetegn på aluminiumsformer:

Lett

Den lavere tettheten av aluminiumslegering gjør moldens lette og enkle å behandle, transportere og montere.

Det reduserer behovet for tonnasje av injeksjonsstøpemaskin og senker kostnadene for bruk av prosessutstyr.

Høy varmeledningsevne

Aluminiumslegeringer har utmerket termisk ledningsevne, noe som reduserer kjøletiden betydelig og forbedrer injeksjonsstøpingsproduktiviteten.

Dette er spesielt fordelaktig for rask støping og kort - syklusproduksjon.

Enkel maskinbarhet

Aluminium er et mykere materiale, noe som gjør det lettere for CNC -maskinering, skjæring, boring og annen operasjoner.

Produksjonssyklusen er kort, vanligvis bare 3-10 dager for å fullføre formen.

Kostnadsfordel

Produksjonskostnadene er lavere enn stålformer, noe som gjør det egnet for små - batchproduksjonsprosjekter med begrensede budsjetter.

Kompleks varmebehandling og herdingsprosesser er ikke påkrevd, noe som reduserer produksjonskostnadene ytterligere.

God overflatebehandling

Overflaten på aluminium er lett å bli polert, sandblåst, anodisert osv., Som kan oppfylle visse utseendekrav.

Fordeler med aluminiumsformer:

Kort produksjonssyklus

Fra design til levering tar aluminiumsformer vanligvis bare 3 dager til 2 uker, noe som er raskere enn tradisjonelle stålformer.

Rimelig

Passer for liten batch eller AD - hoc -produksjonsbehov, det kan redusere de første utviklingskostnadene betydelig.

Fleksibel

Moldstrukturen kan enkelt justeres, noe som er egnet for en rask iterativ produktutviklingsprosess.

Passer for et bredt spekter av produkter

Komplekse former eller tynne - veggede deler kan produseres for å oppfylle diversifiserte krav til produktdesign.

Enkelt vedlikehold

Aluminiumsform overflatebehandling er enkel, med en lav vedlikeholdskostnad.

Ulemper med aluminiumsformer:

Kort levetid

Aluminiumslegering har lav hardhet og slitestyrke. Vanligvis tåler bare 500-10 000 injeksjoner, som ikke kan oppfylle etterspørselen etter masseproduksjon.

Dårlig varmebestandighet

Aluminium har begrenset evne til å motstå høye temperaturer, og langvarig høy - temperaturinjeksjon kan føre til muggdeformasjon.

Utilstrekkelig styrke

For produkter som krever høy styrke eller ultra -} høytrykksinjeksjon (f.eks. Glassfiberarmert plast), kan det hende at aluminiumsformer ikke er egnet.

Begrenset presisjon

Selv om aluminiumsformer kan oppnå høyere presisjon, er toleransekontrollevnen fremdeles litt dårligere sammenlignet med høy - end stålformer.

Scenarier for aluminiumsformer:

Prototypeutvikling

Kontroller gjennomførbarheten av designen og generer raskt prøver for testing.

Liten batchproduksjon

Møt produksjonsbehovet fra titalls til tusenvis av stykker, egnet for prøveproduksjon og markedstestingstadium.

Produktverifisering

Produser prøver nær masseproduksjon for funksjonell verifisering eller demonstrasjon av utseende.

Korte ledetidsprosjekter

Bruk på produksjonsoppgaver med stramme leveringstid for å støtte rask snuoperasjon.

Fleksibel stålform

Kjennetegn på myke stålformer:

Moderat styrke

Den materielle hardheten er vanligvis mellom 28 - 32 HRC, som kan imøtekomme behovene til injeksjonsstøping med middels volum (5000 til 50 000 sykluser).

Lettere å jobbe med enn harde stålformer, i stand til å motstå et visst nivå av styrke og trykk.

Bedre slitestyrke

Mykt stål har bedre slitasje motstand enn aluminiumsformer, noe som gjør det egnet for lengre syklustider.

Moderate kostnader

Lavere kostnader sammenlignet med harde stålformer, men betydelig høyere styrke og levetid enn aluminiumsformer, egnet for middels produksjonsprosjekter med begrensede budsjetter.

Lett å endre

Materialets høye seighet gjør at formen lett kan behandles og justeres etter formforsøket, og støtter designoptimalisering.

Allsidighet

Kan brukes til å lage komplekse strukturer eller multi - hulrommeter for å dekke et bredt spekter av produktbehov.

Fordeler med fleksible stålformer:

Lengre liv

Støtter typisk titusenvis av injeksjonssykluser, noe som gjør det egnet for medium - volumproduksjonsbehov.

Moderat syklustid

Behandlingshastigheten er raskere enn for harde stålformer. Men litt tregere enn for aluminiumsformer, med en generell produksjonssyklus på omtrent 2-4 uker.

Kostnad - effektiv

Balansen mellom styrke, liv og kostnader. Det er spesielt egnet for funksjonstesting, prøveproduksjon og noen masseproduksjonsprosjekter.

Passer for et bredt spekter av plast

Tilpasningsdyktig til injeksjonsstøping av mest ingeniørplast, inkludert ABS, PC, PP, etc.

Høyere presisjon

Sammenlignet med aluminiumsformer, kan fleksible stålformer oppnå høyere dimensjonal nøyaktighet og overflatebehandling.

Ulemper med myke stålformer:

Begrenset hardhet

Svak for ultra - høy - trykkkraft injeksjonsstøping eller prosessering av glass - fiber - forsterkede materialer

Dårlig korrosjonsmotstand

Utsatt for rust i høy luftfuktighet eller sure miljøer, som krever regelmessig vedlikehold og påføring av rusthemmere.

Tungvekt

Tyngre enn aluminiumsformer, noe som resulterer i høyere transport- og monteringskostnader.

Levetid er ikke så god som hardt stålformer

Kan ikke støtte lenge - termmasseproduksjonsbehov. Ikke egnet for prosjekter med mer enn en million sykluser.

Vanlige materialer for myke stålformer

P20 stål

Vanligvis brukt lav hardhet i formstål, hardhet i 28-32 HRC, egnet for middels volumproduksjon.

God brukbarhet, moderat slitestyrke, kostnad - effektiv.

718 stål

Krom - som inneholder muggstål har god slitasje og korrosjonsmotstand.

Vanligvis brukt i krevende injeksjonsformer, for eksempel gjennomsiktige deler og presisjonsdeler.

S50C stål

Et karbonverktøystål som er billig, men mindre holdbart.

Passer for kort - Termbruk eller lav - budsjettprosjekter.

NAK80 stål

Svært polert stål er egnet for produkter som krever høy overflatefinish, for eksempel kosmetiske hus.

Sammenligning av myke stålformer med andre former

| Karakterisering | Myke stålformer | Aluminiumsformer | Hard stålformer |

| Hardhet | Moderat | Senke | Høy |

| Kostnader | Moderat | Senke | Høy |

| Syklustid | 2-4 uker | 3-10 dager | 4-6 uker |

| Gjeldende partier | 5,000-50,000 | 500-10,000 | 50 000 eller mer |

| Varighet | Moderat | Relativt lav | Relativt høy |

| Endre vanskeligheten | Lett å endre | Veldig enkelt å endre | Vanskeligere å endre |

3D -utskriftsformer

Funksjoner av 3D -trykte former:

Høy fleksibilitet

Komplekse geometriske former kan skrives ut med en høy grad av designfrihet, noe som muliggjør realisering av strukturer som er vanskelig å produsere ved tradisjonelle prosesseringsmetoder, for eksempel interne kjølekanaler og lett design.

Kort produksjonssyklus

Vanligvis 1-3 dager for å fullføre formproduksjonen, sammenlignet med den tradisjonelle formen for å spare mye tid.

Lave kostnader

Spesielt egnet for små partier eller en - tidsproduksjon, og unngår den høye forhåndsinvesteringen av tradisjonelle former.

Materiell mangfold

Plast, lysfølsom harpiks, metallpulver og andre materialer kan brukes til å justere ytelsen til formen i henhold til etterspørselen.

Passer for verifisering av design

Prototypeformer kan gjøres raskt for verifisering av produktdesign eller liten - Lot Trial Production.

Fordeler med 3D -trykte former:

Rask produksjon

Fra design til støping i timer til dager, egnet for rask iterasjon og validering.

Lave kostnader

Eliminerer behovet for dyrt tradisjonelt muggstål og maskineringsutstyr, noe som gjør det spesielt egnet for lav - volumproduksjon og eksperimentelle prosjekter.

Kompleks strukturproduksjon

Enkel implementering av interne strukturer, formede overflater og funksjonell optimalisering som hydrodynamiske kjølekanaler.

Redusert materialavfall

Tilsetningsstoffproduksjon bruker bare materialene som trengs og er mer miljøvennlig enn tradisjonelle skjæreprosesser.

Support for designoptimalisering

Fleksibilitet til å endre muggdesign etter behov under produksjonen for raskt å tilpasse seg endringer i etterspørselen.

Ulemper med 3D -trykte former:

Kortere levetid

Sammenlignet med tradisjonelle stålformer, er 3D - trykte former mindre holdbare og er ikke egnet for langvarig bruk under høyt trykk og høye temperaturer.

Begrenset belastning - bærekapasitet

Spesielt mugg laget av plast eller harpiks er enkle å deformeres eller skades i prosessen med injeksjon eller dø - støping.

Begrenset presisjon og overflatekvalitet

Teksturen til det trykte laget kan kreve ytterligere prosessering, og overflatebehandlingen er ikke så god som tradisjonelle former.

Materialbegrensninger

Selv om metall 3D -utskriftsteknologi er tilgjengelig, er kostnadene høye, og vanlig harpiks eller plastformer er begrenset i anvendeligheten.

Utilstrekkelig batchkapasitet

Passer for liten batchforsøksproduksjon eller validering, men ikke egnet for lang - terminmasseproduksjon.

Materialvalg for 3D -utskriftsformer:

Lysfølsom harpiks

Passer for liten batchinjeksjonsstøpingstest eller verifisering, med bedre formnøyaktighet og detaljytelse.

Plast (f.eks. PLA, ABS)

Former trykt ved hjelp av FDM -teknologi, lave kostnader, men lavere varmebestandighet og styrke.

Metaller

Former trykt med metallpulver (f.eks. Rustfritt stål, aluminiumslegering) er egnet for høye styrke og høye presisjonsbehov, med høyere kostnader.

Sammensatte materialer

Trykkformer gjennom armert plast eller komposittmaterialer for økt holdbarhet og funksjonalitet.

Sammenligning av 3D -trykte former og tradisjonelle former:

| Karakterisering | 3D -utskriftsformer | Tradisjonelle former |

| Produksjonssyklus | 1-3 dager | 2-6 uker |

| Kostnader | Ned til medium | Midt til høy |

| Gjeldende parti størrelse | Små mengder (<1000 pieces) | Large quantities (>5000 stykker) |

| Produksjonsfleksibilitet | Høy | Lav |

| Levetid | Kort | Lang |

| Kompleks struktur | Enkel realisering | Hard realisering |

Silikonform

Funksjoner av silikonformer:

Høy fleksibilitet og formbarhet

Silikonmateriale har god fleksibilitet og duktilitet. Og kan gjenskape detaljene på overflaten til morformen nøyaktig, egnet for komplekse geometriske former.

Høy temperaturmotstand og kjemisk stabilitet

Høye - Silikonformer av kvalitet er typisk resistente mot høye temperaturer (-60 grader til 250 grader) og er motstandsdyktige mot de fleste kjemikalier.

Lave kostnader

Lave produksjonskostnader gjør dem spesielt egnet for liten - partiproduksjon og rask prototyping.

Kort produksjonssyklus

Produksjonsprosessen er enkel, vanligvis 1-3 dager for å fullføre muggproduksjonen og ta den i bruk.

Bredt spekter av applikasjoner

Kan brukes til å forme et bredt spekter av materialer, inkludert harpikser, polyuretan, voks, metaller med lite smeltepunkt, etc.

Fordeler med silikonformer

Enkel produksjon

Enkel produksjonsprosess, ikke behov for komplekst utstyr eller prosesser.

Lav - Kostnadstilpasningsevne

Ideell for liten batchproduksjon eller rask prototyping, med betydelige besparelser i utviklingskostnader.

Høy reproduksjonsnøyaktighet

Kan nøyaktig reprodusere detaljene i mesterformen, inkludert minste teksturer og komplekse strukturer.

Fleksibel

Lett å frigjøre formen, unngå skade på det ferdige produktet.

Bredt valg av materialer

Kan brukes til å forme et bredt spekter av materialer som harpiks, polyuretan, gips og lave smeltepunktmetaller.

Ulemper med silikonformer:

Kort levetid

Sammenlignet med metallformer, har silikonformer en kortere slitestyrke og levetid. Og kan generelt bare produsere dusinvis til hundrevis av produkter.

Begrensede mekaniske egenskaper

Silikonformer har lav hardhet og styrke, noe som gjør det vanskelig å motstå høyt - trykk eller høyt - temperaturinjeksjonsstøping.

Utilstrekkelig dimensjonsstabilitet

Silikonformer er utsatt for deformasjon på grunn av gjentatt bruk, noe som påvirker den dimensjonale nøyaktigheten til produktene.

Følsom for miljøet

Silikonmaterialer er mottakelige for fuktighet og temperatur og må lagres under passende forhold.

Silikonform Materiale Valg:

Gjennomsiktig silikon

For høye presisjonsformer og visuelle muggapplikasjoner.

Silikon med høy hardhet

Gir bedre slitasje motstand og dimensjonell stabilitet, og er egnet for liten - batchproduksjon.

Matkvalitets silikon

Brukes til matforming, for eksempel sjokolade og kakeformer.

Industriell silikon

Passer for produksjon av industrielle deler, for eksempel bildeler, seler osv.

Epoksyharpiksform

Kjennetegn på epoksyharpiksformer:

Høy styrke og slitasje motstand

Epoksyharpiksen hardner for å danne en hard overflate som tåler høy mekanisk stress, egnet for komplekse prosesser og lang - tidsbruk.

God kjemisk motstand

Resistent mot syre, alkali og de fleste kjemiske løsningsmidler, spesielt egnet for harpiksimpregneringstøping av komposittmaterialer.

Utmerket termisk stabilitet

Epoksyharpiksformer tåler høye temperaturer (vanligvis 120 grader -180 grader, kan spesiell epoksy tåle opptil 250 grader), egnet for den varme pressemoldingsprosessen.

Høydimensjonal nøyaktighet

Lav herding krymping (vanligvis mindre enn 1%) opprettholder detaljene og formnøyaktigheten til masterformen.

Høy overflate -glatthet

Overflaten på formen kan poleres til en speileffekt, noe som bidrar til å forbedre kvaliteten på det ferdige produktet og frigjøringseffekten.

Fordeler med epoksyharpiksformer:

Relativt lave produksjonskostnader

Lavere kostnader enn metallformer, egnet for liten partiproduksjon og prototyping.

Lett

Sammenlignet med metallformer, er epoksyharpiksformer lettere i vekt, noe som gjør dem lettere å håndtere og manipulere.

Høy korrosjonsmotstand

Resistent mot et bredt spekter av kjemiske løsningsmidler og materialer, som forlenger formenes levetid.

Høy prosesseringsfleksibilitet

Moldegenskaper kan justeres med fyllstoffer eller andre forsterkende materialer for å dekke et bredt spekter av prosessbehov.

Rask støpingsevne

Kort produksjonssyklus, egnet for rask respons på etterspørsel etter markedet.

Ulemper med epoksyharpiksformer:

Begrenset holdbarhet

Sammenlignet med metallformer, er epoksyharpiksformer mindre motstandsdyktige mot påvirkning og slitasje. Og er egnet for liten og middels - masseproduksjon.

Nedre termisk ledningsevne

Termisk konduktivitet er lavere enn metallformer, noe som kan redusere produktiviteten i visse oppvarmingsprosesser.

Krav til høye demolding

Det er lett å skade overflaten på formen når du blir avstemt, så det er nødvendig å bruke en høy - kvalitetsmoldingsmiddel.

Lett å deformeres i stor størrelse

Stor - størrelse former kan deformeres under stress eller et høyt - temperaturmiljø.

Omsorg og vedlikehold av epoksyharpiksformer:

Rengjør overflaten

Rengjør overflaten på formen etter hver bruk for å unngå restskader på formen.

Regelmessig inspeksjon

Inspiser formen regelmessig for sprekker, deformasjon eller slitasje.

Bruk av mold frigjøringsmiddel

Påfør frigjøringsmiddelet jevnt før hver bruk for å redusere skader på formoverflaten.

Lagringsmiljø

Oppbevar formen på et tørt og kjølig sted, unngå direkte sollys eller et høyt - temperaturmiljø.

Reparasjon og renovering

Hvis formen er skadet, kan den repareres med epoksyharpiksmateriale for å forlenge formens levetid.

Sammenligningstabell over antall ganger formen brukes

Sammenligningstabell over antall ganger prototypeformen brukes

| Mold type | Produksjonssyklus | Antall ganger brukt | Gjeldende scenarier |

| Aluminiumsform | 5-15 dager | Ca 500-1000 ganger | Passer for liten batchproduksjon eller prototypeutvikling, sjeldnere bruk, egnet for rask prototyping. |

| Fleksibel stålform | 10-30 dager | Ca 5000-10000 ganger | Passer for liten og middels - størrelse batchproduksjon, lengre levetid, egnet for masseproduksjon med middels presisjonskrav. |

| Silikonform | 2-7 dager | Omtrent 10-50 ganger | Passer for rask prototyping, liten batchproduksjon eller kunstverk, etc. Begrenset bruk, lett skadet, egnet for deler med komplekse former. |

| 3D -utskriftsformer | 1-7 dager | Ca 10-100 ganger | Passer for produksjon, prototyping med lite volum eller komplekse formet deler, men dårlig holdbarhet og ikke egnet for langvarig bruk. |

| Epoksyharpiksform | 5-10 dager | Omtrent 100-500 ganger | Gjelder for liten og middels - masseproduksjon, høyere presisjon, relativt hyppigere bruk, men fortsatt mindre holdbar enn metallformer. |

Hvordan velge den best egnede injeksjonsformen?

Prøvemengde

Produktkrav

Tidskostnad

Budsjettbegrensninger

Det skal bemerkes at valg av alle injeksjonsstøping av prototyper først skal referere til produktets egne krav og pris, kombinasjonen av de to for å velge de mest passende prototypeformene

Produksjonsprosess for mold plastinnsprøytning

Følgende seks punkter er nødvendige prosesser når du produserer form

Kundens etterspørselsanalyse: Før du produserer mold plastinjeksjon, må du først kommunisere med kunden for å forstå de spesifikke kravene til produktet, for eksempel utseende, funksjon, materiale, styrke, størrelse, osv. ... På dette tidspunktet er det også nødvendig å vurdere utformingen for produserbarhet (DFM) av det injeksjonsformede produktet for å sikre at designen kan behandles og produseres og produseres av mold.

Mold flytanalyse: Mold flytanalyse er en datasimulering av injeksjonsformingsprosessen for å forutsi banen for plastsmeltstrøm, temperaturfordeling, trykkendringer og annen informasjon. Det hjelper til med å identifisere potensielle problemer som bobler, korte skudd, ujevn kjøling, etc., og optimalisere deretter mold plastinjeksjonsdesign.

3D -design:Moldingeniører bruker profesjonell CAD -programvare (f.eks SolidWorks, Catia, UG, etc.) for å tegne 3D -utformingen av formen. Designprosessen inkluderer strukturell utforming av moldplastinjeksjonen, utformingen av formhulen, utformingen av kjølesystemet, utformingen av portene og løperne, utformingen av utkastingssystemet og så videre. Målet med utformingen er å sikre effektiv drift og lang - Termstabilitet for moldplastinjeksjonen.

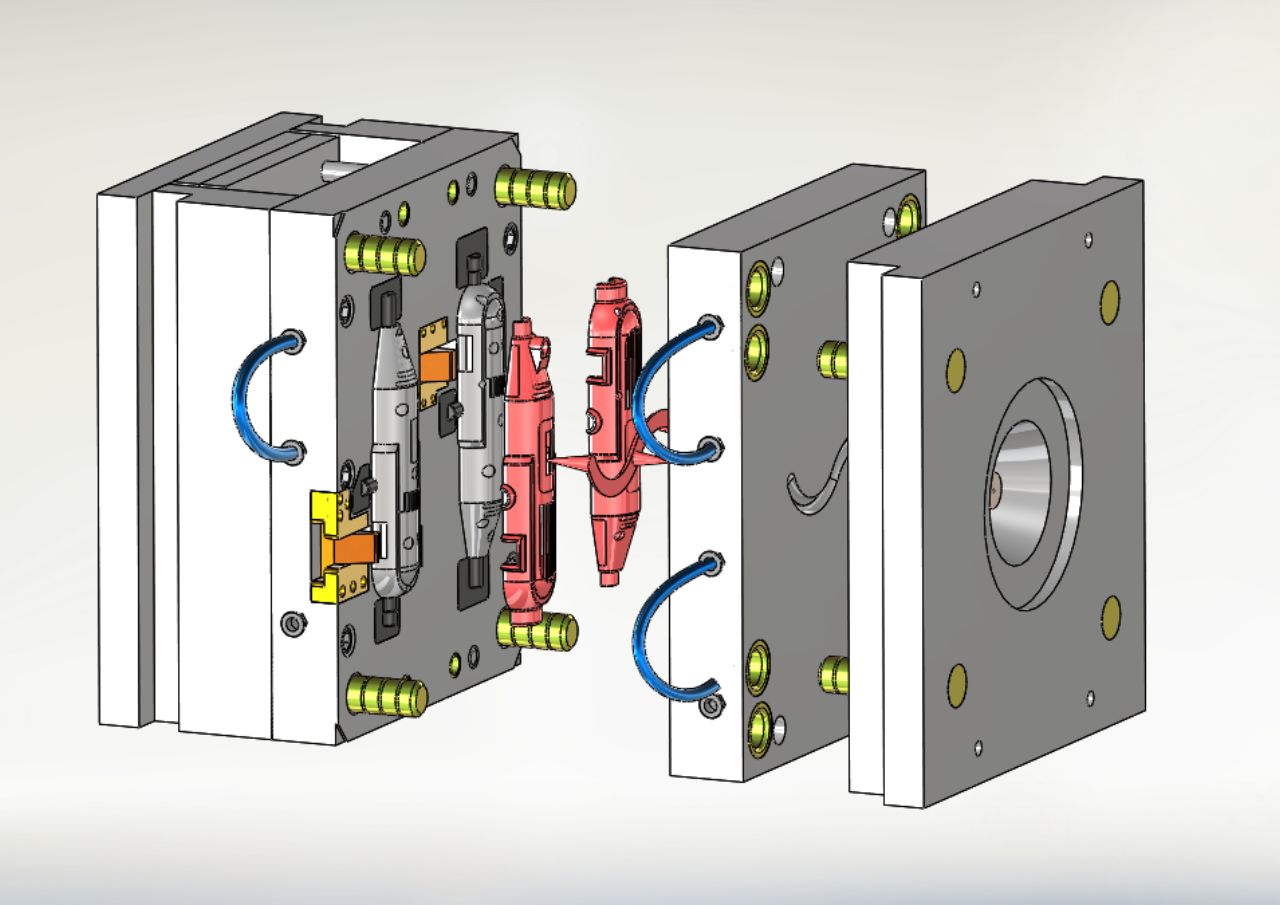

Strukturell design av mugg:Den grunnleggende strukturen for moldplastinjeksjon inkluderer fast form, bevegelig mugg, skjenkingssystem, kjølesystem, ejektorsystem og så videre. Utformingen av hver del må koordineres nøyaktig for å sikre at formen kan fungere jevnt.

Hulromsdesign:I henhold til formen, størrelsen og kompleksiteten til plastproduktene, er formhulen i formen designet, og antall hulrom kan være en enkelt - hulrom form eller en multi - hulrom form. Multi - hulromsformer brukes vanligvis til masseproduksjon for å øke effektiviteten.

Kjølesystemdesign:Design av kjølesystemer påvirker direkte støpesyklusen og produktkvaliteten. En brønn - designet kjølesystem kan avkjøle plasten raskt, forkorte syklustiden og unngå skjevhet og deformasjon av produktet.

Valg av injeksjonsmaskiner:I henhold til størrelsen, vekten og injeksjonstrykket til formen, velger du riktig injeksjonsstøpemaskin.

Alle disse oppgavene skal være klare før muggproduksjonen må utformes. God mugg er nødvendig fra kundens etterspørsel til produksjonsnøyaktigheten til hver muggdel for å vurdere sammen!

Materiell valg:

Stålform:Bruk vanligvis høyere hardhetsstål, for eksempel P20, H13, S136, etc. Det er egnet for masseproduksjon og har en lang levetid.

Aluminiumsform:Aluminiumsformer er lette, har korte behandlingssykluser og er egnet for liten batch eller rask prototypeproduksjon.

Myk stålform:Brukes for lav til middels - volumproduksjon, med god kostnad - effektivitet.

Plastformer:Passer for noen enkle støpingsbehov, og brukes vanligvis på lav - kostnadsproduksjonsproduksjon.

Maskineringsprosess:

Grov maskinering:Først brukes CNC -maskineringssentre og CNC dreiebenker til grov maskinering for å fjerne overflødig materiale og danne den generelle formen på formen.

Etterbehandling:Deretter er formen ferdig med høy - presisjonsutstyr for å sikre dimensjonal nøyaktighet og overflatebehandling. For etterbehandling kan komplekse detaljdeler maskineres ved hjelp av Electric Discharge Machining (EDM) utstyr.

Kjølesystembearbeiding:Kjølehull og løpere er nøyaktig maskinert av CNC -boremaskiner for å sikre optimal kjøling.

Polering og plating:Polering utføres på formoverflaten for å sikre at overflaten på sluttproduktet er glatt og fri for riper og ufullkommenheter. I mellomtiden, for å forbedre holdbarheten til formen, kan behandlinger som kromplatting eller nitriding tilsettes formoverflaten.

Forsamling:Sett sammen hver behandlet del til en komplett form for å sikre at hver del er godt koordinert og beveger seg jevnt.

Feilsøking: Etter å ha installert formen på injeksjonsstøpemaskinen, må du utføre en prøveform. Kontroller kvaliteten på de støpte produktene under prøvestøpingsprosessen, inkludert utseende, størrelse, støpingsdefekter og så videre. Samtidig utføres fin - Tuning etter behov, for eksempel å endre portdesign og optimalisere kjølesystemet.

Funksjonell test:For å sikre at formen kan fungere ordentlig, må ejektorsystemet, kjølesystemet og skjenkingssystemet fungere effektivt.

Dette trinnet er å sikre at den påfølgende produksjonen av produktkvaliteten er ut av de nødvendige forutsetningene, bare for å gjøre en god jobb i alle aspekter av feilsøking av den påfølgende produksjonen av produkter for å oppnå de ønskede resultatene!

Dimensjonskontroll:Dimensjonsmåling utføres ved presisjonsmålingsverktøy som koordinatmålingsmaskinen (CMM) for å sikre presisjonen for muggbehandling.

Prøveforminspeksjon: Gjennomfør faktiske prøveformer for å sjekke om de produserte plastdelene oppfyller designkravene og om det er bobler, feil eller formdefekter.

Produktkonsistens:Gjennomføre verifisering før masseproduksjon for å sikre produktkonsistens under masseproduksjonen.

Dette trinnet er aksept som direkte vil bestemme den påfølgende muggproduksjonen av produkter, men også det viktigste trinnet!

Vanlig vedlikehold:Rengjør og inspiser formene regelmessig. Og reparere eventuelle slitte eller skadede deler i tide for å forlenge formene til formene.

Smøring og antikorrosjon:Fyll regelmessig formen med smøremiddel for å forhindre rust og korrosjon, spesielt på de brukte kjølehullene og bevegelige deler.

Dette trinnet med prosessen er å forlenge levetiden til moldplastinjeksjonen, noe som gjør kostnadene for individuelle produkter lavere.

Fra etterspørselsanalyse, muggdesign og prosessering til sluttmontering og feilsøking, bestemmer hvert trinn kvaliteten på formen og sluttproduktet. Ved kontinuerlig å optimalisere designen og velge riktig materiale for moldplastinjeksjonen, kan produsentene gi høy - Quality Mold Plastic Injection for å imøtekomme kundenes produksjonsbehov og sikre effektiv produksjon av produkter.

Produktkrav

1.Produktstørrelse, form og funksjonelle krav.

2.Krav til overflatekvalitet (f.eks. Glans, tekstur).

Materiell valg

Egenskaper til plastmaterialer som fluiditet, krymping og høy - temperaturmotstand.

Mold liv

1.Bruk motstand og hardhet i formmaterialet (f.eks. P20, H13 stål, etc.).

2.Overflatebehandlingsprosess (f.eks. Krombelegg, nitriding) for å forlenge levetiden.

Behandlingspresisjon

Forsikre deg om at presisjon passer mellom muggdeler for å unngå feil som flygende kanter og skjevhet av produkter.

Kjølingseffektivitet

Design av kjølesystemer påvirker direkte støpesyklustid og produksjonseffektivitet.

Produksjonseffektivitet

Enten å bruke multi - hulromsdesign, automatisert demolding osv. For å forbedre produksjonshastigheten.

Injeksjonsstøping Gjennomsnittlig levetid Referanse

| Mold type gjennomsnitt | Aluminiumsform |

| Vanlig stålform | 500 000 ~ 1.000.000 dør tider |

| Stålform av høy kvalitet | 1 000 000 ~ 2.000.000 dør tider og over |

| Aluminiumsform | 10.000 ~ 100.000 dør tider |

Mer detaljerte data nedenfor

| Hovedprodukt | Plastinjeksjonsform, medisinsk delform, IML/IMD, 2K Injeksjonsform, silikongummiform, Die Casting, Prototype, CNC Milling, CNC snur ... |

| Filformat | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, Sample |

| Plastmateriale | Hofter ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Molds ledetid | 20-35 dager, det avhenger av produktets størrelse og struktur |

| Bulkproduksjon Ledetid | 25-30 dager, det avhenger av produktets størrelse og struktur |

| Produktets vektområde | 1g til 5000g |

| Mold presisjon | +/- 0,01 mm |

| Mold liv | 300K-500K-skudd, oppdater form gratis |

| Mugghulrom | Enkelt hulrom, multi - hulrom. |

| Runnersystem | Hot Runner og Cold Runner. |

| Utstyr | 1. Utviklingsmaskiner: Sveitsisk Mikron High Efficiency Machining Center, Swiss Mikron High Speed CNC Machining Center, Japan Makino CNC Milling Machining Center, Taiwan Well Head CNC Machining Center, Swiss Charmilles EDM Machining Center, Japan Makino Edge 3s Sinker EDM ... 2.Component Finishing Machinery: Henghui Sing & Bio - Padding Machine, 100.000 klasse oljesprøytelinje ... 3. Injeksjonsmaskiner: Toyo Full Electric Injeksjonsstøpemaskin Si - Fem, Yizumi Injeksjonsmaskin, Donghua Injeksjon Maskin, haitisk maskineri, Sumitomo -injeksjonsmaskin, haitisk dobbeltstøpemaskin ... |

| Injeksjonsmaskiner utstyr | I henhold til produktpresisjon til valg den forskjellige modellen 80T, 120T, 250T, 450T, 800T, 1200T injeksjonsmaskin. |

| Overflatebehandling | Polering, maleri, krom, anodiserende, børsting, silkescreening, vannoverføring, laserskjæring, skinnbelegg, tekstur, sanblasting, forgylling, UV -maleri ... |

| Farge | Hvit, svart, rød, blå..et. i henhold til kundens krav. |

| Undersøkelse | 100% inspeksjon av QC, QA før frakt. |

| Applikasjoner | Alle slags biler sparer del, maskiner, hjemmeapparat, elektroniske produkter, medisinsk utstyr, skrivesaker, datamaskiner, strømbrytere, miniatyrbrytere, arkitektur, råvare og A/V -utstyr, maskinvare og plastformer, sportsutstyr og gaver, og mer. |

| Kvalitetskontrollsystem | ISO9001 Sertifisering av kvalitetsstyringssystem. |

| Pakke | I henhold til kundens krav |

Våre tjenester

Injeksjonsstøping Design og ingeniørfag

1.Mold design med 4 ingeniører med 5-10 års erfaring

2.3D solid modellering

3.Tilpasning av prosessparametere

4.Mold flytanalyse

Injeksjonsstøping

1.I - husformbehandling og produksjon ("Vi outsource aldri!")

2.100+ World - klasse Presisjonsmaskineringsanlegg

3.Toleranser på ± 0,001 mm

4.ISO 9001 Sertifiserte standarder

Produksjon av plastdeler

1.20+ 35 tonn - 1200 tonn injeksjonsstøpemaskiner

2.Hundrevis av termoplastiske materialer å velge mellom

3.Streng kvalitetskontroll: IQC, IPQC, FQC

4.Tilpasset emballasje og pakking etter injeksjonsstøping

Typer injeksjonsstøpingformer:

-

Klassifisert etter antall mugghulrom:

-

Enkelt - hulromsform:støping ett produkt om gangen, egnet for små partier eller høye - presisjonsprodukter.

-

Multi - hulromsform:Støping av flere produkter om gangen, forbedrer produksjonseffektiviteten, egnet for masseproduksjon.

-

-

Klassifisert av muggstruktur:

-

To plateform:Enkel struktur, egnet for generelle plastprodukter.

-

Tre - Platetform:Øk separasjonsfunksjonen til hellingssystemet, egnet for komplekse produkter eller multi - punktfôring.

-

-

Klassifisert etter søknad:

-

Hot Runner Mold:Reduser avfall og forbedring av støpeeffektiviteten ved å varme opp løpersystemet.

-

Kaldløperformer:Tradisjonelle former, er lavere kostnader, men produserer mer skrot.

-

Struktur av injeksjonsstøpingformer:

-

Hovedkomponentene i formen:

Dynamisk og fast form:Formen består av en dynamisk form (montert på den bevegelige malen til injeksjonsstøpemaskinen) og en fast form (montert på en fast mal), som er lukket for å danne et formhulrom.-

Hulrom og kjerne:Hulrommet bestemmer formen på produktet og kjernen danner den interne strukturen til produktet.

-

Hellingssystem:Inkluderer hovedstrømningskanaler, manifolder, porter og kalde lommer, som brukes til å transportere plastsmeltet inn i formhulen.

-

Kjølesystem:Hjelper den smeltede plasten til å stivne og forme raskt gjennom kjølende vannveier.

-

Eksosanlegg:Avgir luft eller smelter gass fra formhulen for å unngå feil.

-

Demolding System:inkludert ejektorpinner, skyvplater osv., Brukes til å kaste ut det støpte produktet fra formen.

-

-

Hjelpestruktur:

-

Guide søyle og førere gjennomføringer:Sørg for justeringsnøyaktigheten til de bevegelige og faste formene.

-

Mold base:Fikser og støtter muggkomponentene, og gir styrke og stabilitet.

-

Materialdetaljer Display Sheet

| Materiale | Anbefalt veggtykkelse [mm] | Anbefalt veggtykkelse [tommer] |

| Polypropylen (pp) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polyetylen (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polystyren (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Polyuretan (pur) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polykarbonat (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Peek | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikon | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Produktvesenet viser

Starway Factory Styrke

Vår gratis service -hotline: +86 15821850866

13

år

Vi har jobbet i bransjen siden 2011

5

Lag

Vi har 5 lag som er et markedsutviklingsteam, 4 prosesseringsverksteder, et kjøpsteam, et ingeniørteam og et kvalitetskontrollteam.

3

Dagsprototype

Vi kan prototype et produkt på så lite som 3 dager

Hvis du er interessert i våre produkter eller vil lage og tilpasse produkter, kan du gjerne kontakte oss.

Populære tags: Mold plastinjeksjon, Kina Mold plastinjeksjonsprodusenter, leverandører, fabrikk