Produktdetaljer

ABS -plastinjeksjonsstøping i kraft av dens utmerkede mekaniske egenskaper, overflatekvalitet og prosesseringsytelse, gjennom rimelig muggdesign og injeksjonsstøpingsprosess, kan produsere høykvalitets ABS -injeksjonsformingsprodukter.

Effektmotstand:ABS -plastinjeksjonsstøping har god påvirkningsmotstand og opprettholder god styrke og seighet selv ved lave temperaturer.

Stivhet og hardhet:ABS -plastinjeksjonsstøping har høy stivhet og hardhet og tåler store ytre krefter.

Slitasje motstand:ABS -plastinjeksjonsstøping kan fremdeles opprettholde god slitestyrke under noen høye friksjonsforhold.

Vil du vite mer? Kontakt oss gjerne og la injeksjonsstøping legge til ubegrensede muligheter til prosjektet ditt!

ABS -plastinjeksjonsforming egenskaper behandlingsbord

| Egenskaper | Beskrivelse |

| Smelte temperatur | 220 grader - 250 grad |

| Glassovergangstemperatur (TG) | 105 grad |

| Tetthet | 1. 03 - 1. 20 g/cm³. |

| Flytbarhet | God:Passer for komplekse former, tynnveggede og svært detaljerte injeksjonsstøpte produkter, gjør at strømningsevnen gjør at abs kan fylle formhulen på kort tid. Lavere injeksjonstemperaturer og høyere injeksjonstrykk brukes ofte for å minimere strømningsmerker og defekter. |

| Injeksjonstrykk | 700 - 1500 Bar avhenger av delens geometri, muggdesign, veggtykkelse og injeksjonshastighet. Komplekse deler kan kreve høyere injeksjonstrykk. |

| Injeksjonshastighet | Medium til faste,Avhengig av kompleksiteten til produktet og størrelsen på injeksjonsstøpemaskinen. For mer komplekse, tynnveggede produkter kan en passende høy injeksjonshastighet øke produktiviteten. |

| Mold temperatur | 50 grader - 80 grad |

| Kjøletid | 15 - 30 sekunder,Avhengig av veggtykkelsen på delen, formtemperaturen og materialets termiske ledningsevne. Tykkere deler krever lengre kjøletid for å sikre dimensjonsstabilitet av den støpte delen. |

| Krymping | 0. 4% - 0. 8%: Krymping av abs er lav, men vil variere avhengig av veggtykkelse, muggdesign, kjølehastighet og andre faktorer. Krymping er vanligvis høyere for tynnveggede deler og krever spesiell oppmerksomhet under muggdesign. |

| Overflateglans | Høy glans:ABS har utmerket overflatekvalitet og glans, og kan presentere en veldig glatt overflate, så den er mye brukt i produkter med høye utseende krav (f.eks. |

| Mekaniske egenskaper | Effektmotstand:ABS har høy påvirkningsmotstand, spesielt ved lave temperaturer, og er egnet for bruk i påvirkningsresistente produkter (f.eks. Leker, verktøy, bildeler). |

| Stivhet og hardhet | Middels hardhet,God seighet, tåler visse mekaniske belastninger. Passer for hverdagslige forbrukerprodukter og middels belastningsapplikasjoner. |

|

Elektrisk isolasjon |

God:ABS har høye elektriske isolasjonsegenskaper og er egnet for elektroniske produkthus, elektrisk tilbehør (f.eks. Batteribokser, elektriske kontrollpaneler). |

| Varmemotstand | Medium:ABS har en viss varmemotstand (TG på 105 grader) og er egnet for bruk i middels temperaturmiljøer, ikke for arbeidsmiljøer med høy temperatur. Vanlige applikasjoner inkluderer apparathus, bilinteriør osv. |

| Kjemisk motstand | God:ABS er resistente mot milde kjemikalier (som fett, løsningsmidler, syrer, alkalier, etc.), men er ikke resistente mot sterke etsende kjemikalier som sterke syrer og alkalier. Det er egnet for bruk i generelle daglige miljøer og steder med lav kjemisk eksponering. |

| UV -motstand | God:ABS har en viss grad av UV -motstand, kan brukes i utemiljøer i en lengre periode uten enkel aldring. Vanligvis brukt i utendørs hjem, biler utvendige deler og andre produkter utsatt for solen. |

| Etterbehandling | Diversifisering:ABS-overflaten er egnet for sprøyting, utskrift av silkeskjerm, elektroplatering, lasermerking og andre etterbehandlingsprosesser for å forbedre utseendet og funksjonaliteten. Etter behandling er ABS-ferdige produkter mer i tråd med avansert etterspørsel etter markeds. |

| Gjenvinnbarhet utmerket | ABS -plast er lett å resirkulere og kan gjenbrukes til en viss grad. Resirkulerte ABS-materialer kan brukes til produksjon av lav-end-produkter, men gjenvinningsprosessen kan påvirke dens fysiske egenskaper. |

| Vanlige applikasjonsområder | Automotive:Innvendige og utvendige trimmedeler, instrumentpaneler, lamprefleksjoner osv. Elektronikk:TV -hus, mobiltelefonsaker, batterisaker, etc. Hjemmeapparater:Vaskemaskinskall, kjøleskall osv. Forbruksvarer:Leker, sportsutstyr, kontorrekvisita, etc. |

Fordeler med ABS -plastinjeksjonsstøping sammenlignet med PP, PE, PVC

Sammenligning av råstoff

Abs:

Råvarekostnadene for ABS er vanligvis høyere enn for PP og PE, men lavere enn PVC. Den er moderat priset og er egnet for bruk i applikasjoner som krever bedre mekaniske egenskaper, utseende og litt varmemotstand.

Sammenlignet med PP, PE og PVC, brukes ABS vanligvis som en plast med høyere total ytelse, og prisen er mer balansert og egnet for bruk innen elektronikk, bilindustri og andre produkter med krav av høy kvalitet.

PP, PE:

PP og PE er billigere plastmaterialer, mye brukt i emballasje, husholdningsprodukter, engangsprodukter og andre felt. De har modne produksjonsprosesser og billige råvarer, så de er relativt mer fordelaktige med tanke på pris, spesielt for lav-end markedet og bulkforbrukervarer.

PVC:

Råvarekostnaden for PVC er vanligvis lavere enn for ABS, men prisen er litt høyere enn for PP og PE. Produksjonskostnadene kan øke på grunn av de høyere miljø- og prosesseringskravene til PVC, spesielt behovet for å legge til myknere under behandlingen.

Konklusjon:ABS er litt dyrere sammenlignet med PP og PE, men kombinasjonen av egenskaper (f.eks. Bedre påvirkningsmotstand, kjemisk motstand, etc.) gir rimelig støtte for prisen. Sammenlignet med PVC er ABS mer moderat priset for flere applikasjoner med utseende og ytelseskrav ..

Støpesyklus tid og produksjonseffektivitet

Abs:

ABS har en relativt kort injeksjonsstøpingssyklustid, god fluiditet og evnen til å fylle muggsopp raskt. Dette betyr at det er mer produktivt og kan spare tid, spesielt i støping av komplekse deler.

PP, PE:

PP og PE har relativt korte injeksjonsstøpesykluser og veldig god fluiditet, noe som gjør dem egnet for å produsere tynnveggede, komplekse former. De er mer effektive i støpeprosessen og er spesielt egnet for produksjon med høyt volum.

PVC:

PVC har en lengre støpesyklus og er mindre produktiv, spesielt når myknere må tilsettes eller når kravene til mugg er høye. PVC krever lengre kjøletid og langsommere produksjonsprosesser enn ABS.

Konklusjon:ABS har en relativt kort støpesyklus, spesielt egnet for små mengder og høye presisjonskrav. Mens PP og PE har kortere støpesykluser og er egnet for masseproduksjon, er PVC dårligere enn ABS når det gjelder støpehastighet.

Mold kostnad og liv

Abs:

ABS-mugg er relativt holdbare og muggdesignet er ikke så kompleks som noen høyytelsesplast og tåler slitasje av langsiktig produksjon. Selv om formkostnaden for ABS er høyere enn for PP og PE, sammenlignet med PVC, er formkostnaden moderat og holdbarheten er bedre.

PP, PE:

PP og PE har lavere muggkostnader og er vanligvis egnet for lavpresisjon, produksjonsapplikasjoner med høyt volum. Formene for disse plastene har lavere krav er mer slitasje og har en lengre levetid.

PVC:

PVC -former er relativt utsatt for slitasje, spesielt når du bruker stiv PVC, og formene er dyrere å vedlikeholde. Som et resultat kan muggkostnader og vedlikehold være høyere for PVC enn for ABS PE og PP.

Konklusjon:Selv om kostnadene for ABS-former er litt høyere enn PP og PE, gjør formens holdbarhet og deres tilpasningsevne til komplekse former dem mer kostnadseffektive i noen krevende bransjer. Sammenlignet med PVC har ABS et lengre formeliv.

Fullfør og utseende

Abs:

ABS-materiale har utmerket overflateglans og er lett å etterbehandling, for eksempel sprøyting, plettering, silkeskjermutskrift, etc. Dette gir ABS en klar fordel i produkter med høye utseende krav (f.eks osv.).

PP, PE:

PP og PE har grovere overflatekvalitet og er vanskelige å etterbehandle sprøyting, plettering, etc. De er vanligvis ikke egnet for produkter med høye krav til utseende.

PVC:

Overflatekvaliteten til PVC er vanligvis overlegen den for PP og PE, men ikke så god som ABS. PVC kan utsettes for overflatebehandlinger som utskrift, belegg, etc., men er kanskje ikke så glatt i utseende som abs.

Konklusjon:Utseende behandling og overflatebehandling av ABS er bedre enn for PP, PE og PVC, som er egnet for produkter med høye krav til utseende.

Forholdsregler i behandlingen av ABS -plastinjeksjonsstøping

Temperaturkontroll

Injeksjonstemperatur:ABS er veldig følsom for temperaturen. Tønnemperaturen til injektoren skal holdes mellom 220-280 grad og formtemperaturen holdes vanligvis mellom 40-70 grad. For høy eller for lav temperatur kan føre til defekter under injeksjonsstøping, for eksempel overflatedefekter, bobler, deformasjon, etc.

Smeltetemperatur:For høy smeltetemperatur kan føre til nedbrytning av materialet og produksjon av lukt, mens for lav temperatur kan påvirke fluiditeten og føre til ufullstendig støping.

Kjøletemperatur:Avkjøletemperaturen på formen skal være stabil, for lav avkjølingshastighet vil føre til varping av produktet, og for rask avkjøling vil gjøre overflaten ikke glatt eller produsere sprekker.

Injeksjonshastighet og trykkkontroll

Injeksjonshastighet:For rask injeksjonshastighet vil føre til overfylling av formen med plast, som er utsatt for bobler, flygende kanter og andre defekter; For langsom hastighet kan føre til dårlig materiell fluiditet, noe som resulterer i ufullstendig fylling.

Injeksjonstrykk:Injeksjonstrykket skal justeres i henhold til utformingen av formen, veggtykkelsen og produktkompleksiteten. For lavt injeksjonstrykk vil føre til dårlig støping, og for høyt kan føre til sprekker eller deformasjon på produktoverflaten.

Produktkrymping og warpage -kontroll

Krympekontroll:Krympingen av ABS -materiale er vanligvis mellom 0. 4% - 0. 8%. Krympekarakteristikkene til materialet må vurderes fullt ut når du utformer formen, spesielt i tyktveggede produkter, overdreven krymping kan føre til dimensjonsnøyaktighetsproblemer.

Warpage Control:På grunn av den store koeffisienten for termisk ekspansjon av ABS, er produktene utsatt for skjevhet når de avkjøles etter støping. For å forhindre varpage, må muggdesignen optimalisere kjølesystemet og sikre at veggtykkelsen på produktet er ensartet.

Inspeksjon av produktkvalitet

Dimensjonal inspeksjon:ABS -produkter kan oppleve dimensjonale svingninger under støpeprosessen, og må inspiseres dimensjonalt ved hjelp av presisjonsmåler for å sikre at produktet oppfyller designspesifikasjonene.

Overflatedefektinspeksjon:Obs overflatekvalitet er vanligvis god, men overflatedefekter, for eksempel bobler, strømningsmerker, riper osv., Kan fremdeles oppstå under produksjonsprosessen og må inspiseres og repareres.

Mer detaljerte data nedenfor

| Hovedprodukt | Plastinjeksjonsform, medisinsk delform, IML/IMD, 2K injeksjonsform, silikongummiform, die støpe, prototype, CNC fresing, CNC snur ... |

| Filformat | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, Sample |

| Plastmateriale | Hofter ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Molds ledetid | 20-35 dager, det avhenger av produktets størrelse og struktur |

| Bulkproduksjon Ledetid | 25-30 dager, det avhenger av produktets størrelse og struktur |

| Produktets vektområde | 1g til 5000g |

| Mold presisjon | +/-0. 01mm |

| Mold liv | 300k -500 k skudd, oppdater form gratis |

| Mugghulrom | Enkelt hulrom, multikavitet. |

| Runnersystem | Hot Runner og Cold Runner. |

| Utstyr | 1. Utviklingsmaskiner: Sveitsisk Mikron High Efficiency Machining Center, Swiss Mikron High Speed CNC Machining Center, Japan Makino CNC Milling Machining Center, Taiwan Well Head CNC Machining Center, Swiss Charmilles EDM Machining Center, Japan Makino Edge 3s Sinker EDM ... 2.Component Finishing Machinery: Henghui Sing & Bio-Padding Machine, 100, 000 Grad Oil Spraying Line ... 3. Injeksjonsmaskiner: Toyo Fullel Electric Injeksjonsstøpemaskin Si-Five, Yizumi Injeksjonsmaskin, Donghua Injeksjon Maskin, haitisk maskineri, Sumitomo -injeksjonsmaskin, haitisk dobbeltstøpemaskin ... |

| Injeksjonsmaskiner utstyr | I henhold til produktpresisjon til valg den forskjellige modellen 80T, 120T, 250T, 450T, 800T, 1200T injeksjonsmaskin. |

| Overflatebehandling | Polering, maleri, krom, anodiserende, børsting, silkescreening, vannoverføring, laserskjæring, skinnbelegg, tekstur, sanblasting, forgylling, UV -maleri ... |

| Farge | Hvit, svart, rød, blå..et. i henhold til kundens krav. |

| Undersøkelse | 100% inspeksjon av QC, QA før frakt. |

| Applikasjoner | Alle slags biler sparer del, maskiner, hjemmeapparat, elektroniske produkter, medisinsk utstyr, skrivesaker, datamaskiner, strømbrytere, miniatyrbrytere, arkitektur, råvare og A/V -utstyr, maskinvare og plastformer, sportsutstyr og Gaver, og mer. |

| Kvalitetskontrollsystem | ISO9001 Sertifisering av kvalitetsstyringssystem. |

| Pakke | I henhold til kundens krav |

Våre tjenester

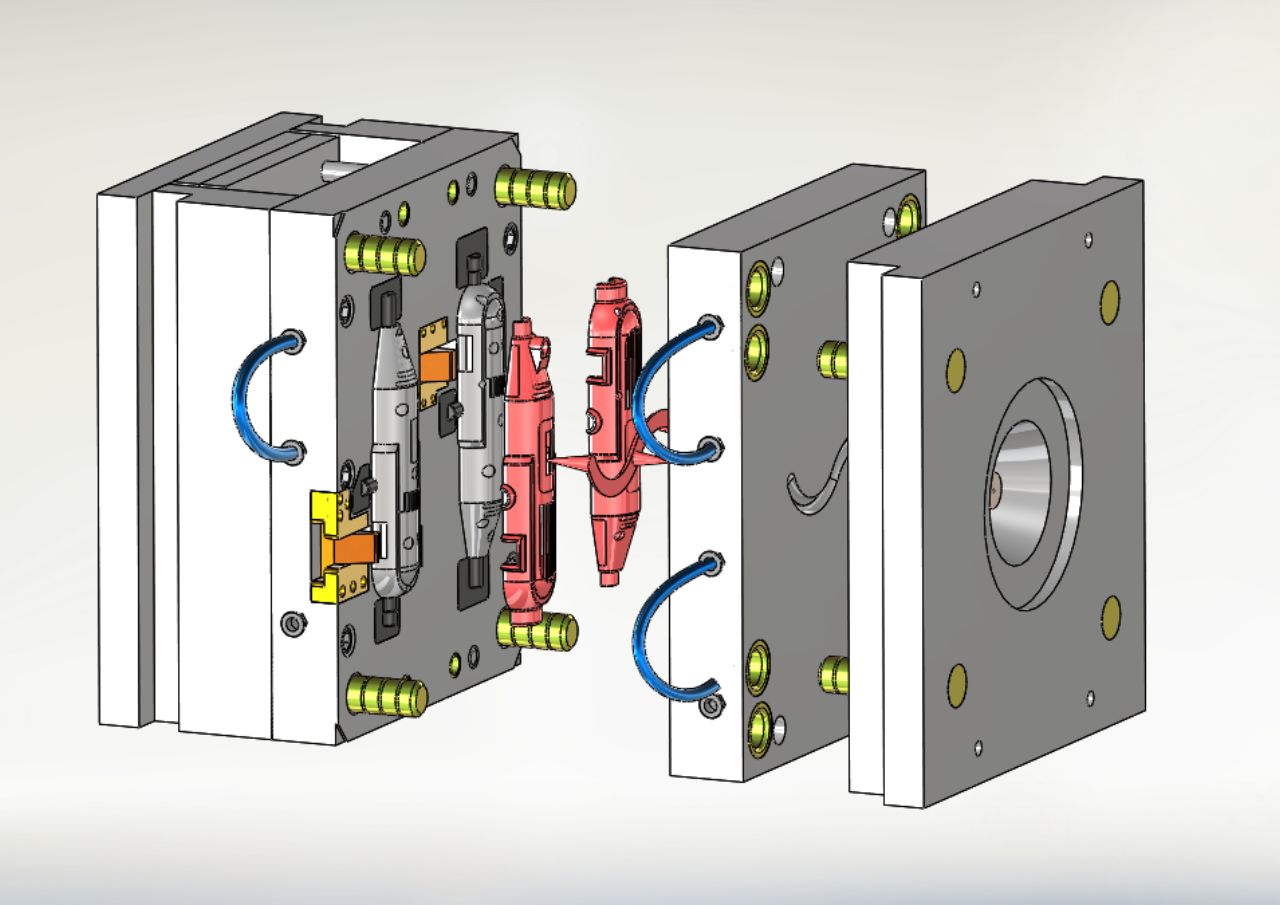

Injeksjonsstøping Design og ingeniørfag

1.Mold design med 4 ingeniører med 5-10 års erfaring

2.3D solid modellering

3.Tilpasning av prosessparametere

4.Mold flytanalyse

Injeksjonsstøping

1.Intern formbehandling og produksjon ("Vi outsource aldri!")

2.100+ Presisjonsmaskineringsanlegg i verdensklasse

3.Toleranser på ± 0. 001mm

4.ISO 9001 Sertifiserte standarder

Produksjon av plastdeler

1.20+ 35 tonn - 1200 tonn injeksjonsstøpemaskiner

2.Hundrevis av termoplastiske materialer å velge mellom

3.Streng kvalitetskontroll: IQC, IPQC, FQC

4.Tilpasset emballasje og pakking etter injeksjonsstøping

Fordeler med injeksjonsstøpte deler

Rask prototyping:Den kortere syklustiden for injeksjonsstøping er spesielt egnet for batchproduksjon, og kan fullføre fremstilling av store mengder produkter i løpet av en kort periode.

Den høye graden av automatisering:Automatiserte produksjonslinjer kan forbedre effektiviteten betydelig og redusere arbeidskraftskostnadene.

Lav enhetskostnad:For masseproduksjon reduseres enhetskostnadene betydelig.

Bruk av høyt materiale:Mindre materialavfall i plastinjeksjonsstøpingsprosessen, og tilbehør kan resirkuleres.

Høy grad av reproduksjon:muliggjør produksjon av produkter med komplekse former og presise dimensjoner, for eksempel deler med detaljerte funksjoner og indre strukturer.

Støping i ett stykke:Aktiverer integrert støping av deler, reduserer montering og påfølgende prosesseringstrinn.

Høy presisjon:Injeksjonsstøpte produkter har høy dimensjonal nøyaktighet og konsistens, noe som gjør dem egnet for å produsere industrielle deler og forbrukerprodukter av høy kvalitet.

Valg av råstoff:Et bredt spekter av plastmaterialer kan behandles (f.eks.

Fargealternativer:Flere materialkombinasjoner (tofarget injeksjonsstøping eller multimateriale injeksjonsstøping) kan oppnås for det samme produktet.

Overflatealternativer:Injeksjonsstøping kan oppnå en rekke overflateeffekter, for eksempel glatt, strukturert eller matt finish, uten ytterligere prosessering.

Ulemper ved injeksjonsstøpte deler

Dyrt formkostnad:Mold design og produksjonskostnader er høye, spesielt komplekse muggsopp eller multismerter.

Store investeringer i utstyr: Injeksjonsstøpemaskiner og annet utstyr er dyre, spesielt utstyr med høyt presisjon.

Lang moldsyklus:Moldproduksjon krever en viss periode, noe som kan forlenge produktutviklingstiden.

Testing av produktegenskap:Produktdesign og mugg må være svært kompatibel, og krever gjentatt bekreftelse og optimalisering i det tidlige stadiet.

Mangel på materiell klarhet:Ikke alle materialer er egnet for injeksjonsstøping (f.eks. Visse termosettplast og materialer med høy temperatur).

Deformasjonsrisiko:Prosessen er krevende for tynnveggede og store produkter, noe som kan føre til skjevhet, krymping og andre feil.

Behandlingsparameterrisiko:Påvirket av prosessparametere (f.eks temperatur, trykk, kjølehastighet), er prosessen utsatt for problemer som bobler, mangel på materiale, varpage, etc., og krever streng kontroll av prosessforholdene.

Risiko for muggdesign:Feil muggdesign kan føre til kortere muggliv eller lavere produktkvalitet.

Avhengighet med høyt volum:Ikke egnet for produksjon med lavt volum, da kostnadene for mugg kan føre til høye enhetskostnader når de er spredt over et lite antall produkter.

Råstoffrisiko:Noen plastmaterialer er ikke-nedbrytbare, og det resulterende avfallet kan skade miljøet.

Miljørisiko:Injeksjonsformingsprosessen kan involvere kjemiske tilsetningsstoffer eller utslipp av farlige stoffer.

Gjeldende scenarier

Passer for injeksjonsstøpescenarier

Produkter som krever høy presisjon og komplekse strukturer (f.eks. Elektroniske produkthus, deler av medisinsk utstyr).

Masseproduserte deler (f.eks. Bildeler, daglige nødvendigheter).

Produkter med høye krav til utseende (f.eks. Forbrukervarer, husholdningshus).

Ikke aktuelt for injeksjonsstøpescenarier

Lite, tilpasset produksjon.

Produkter der råvarer ikke har miljøstandarder

Produkter med sensitive materialkostnader eller muggkostnader.

Materialdetaljer Display Sheet

| Materiale | Anbefalt veggtykkelse [mm] | Anbefalt veggtykkelse [tommer] |

| Polypropylen (pp) | 0. 8 - 3. 8 mm | 0.03'' - 0.15'' |

| Abs | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| Polyetylen (PE) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Polystyren (PS) | 1. 0 - 4. 0 mm | 0.04'' - 0.155'' |

| Polyuretan (pur) | 2. 0 - 20. 0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Polykarbonat (PC) | 1. 0 - 4. 0 mm | 0.04'' - 0.16'' |

| PC/abs | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Peek | 1. 0 - 3. 0 mm | 0.04'' - 0.12'' |

| Silikon | 1. 0 - 10. 0 mm | 0.04'' - 0.40'' |

Produktvesenet viser

Starway Factory Styrke

Vår gratis service -hotline: +86 15821850866

13

år

Vi har jobbet i bransjen siden 2011

5

Lag

Vi har 5 lag som er et markedsutviklingsteam, 4 prosesseringsverksteder, et kjøpsteam, et ingeniørteam og et kvalitetskontrollteam.

3

Dagsprototype

Vi kan prototype et produkt på så lite som 3 dager

Hvis du er interessert i våre produkter eller vil lage og tilpasse produkter, kan du gjerne kontakte oss.

Populære tags: ABS -plastinjeksjonsstøping, Kina ABS Plastic Injection Molding Produsenter, leverandører, fabrikk